高光效 LED 灯管助力全功率应急 LED 灯管成本大幅下降的原因

当全功率应急 LED 灯管采用 200lm/W 的高光效 LED 光源时,其成本实现大幅下降,核心逻辑在于光效提升直接降低了对其他核心组件的性能需求,从源头减少了材料、设计及能耗相关的成本叠加,具体体现在以下三方面:

1. 蓄电池容量需求锐减,直接降低核心材料成本

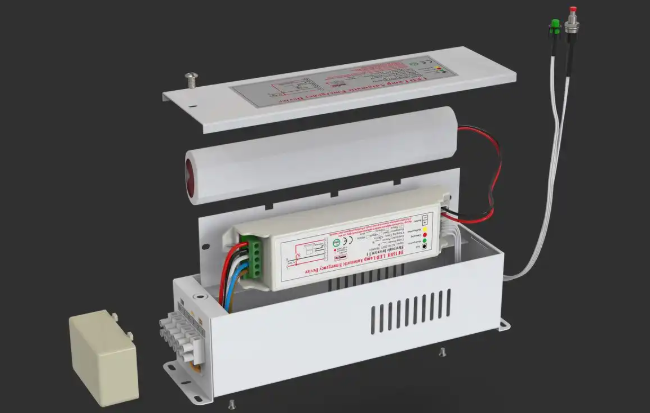

全功率应急的核心指标是 “维持相同亮度”,而高光效 LED 可在更低功率下达到目标光通量。例如,若常规 18W LED 灯管(100lm/W)的光通量为 1800lm,采用 200lm/W 的高光效光源后,仅需 9W 功率即可实现同等亮度。这意味着应急状态下的功率需求减半,蓄电池容量可从原来的 12V/4.5Ah 降至 12V/2.2Ah,材料成本降低 50% 以上。同时,低功率放电对蓄电池的倍率性能要求下降,无需采用特制高倍率锂电池,可改用成本更低的普通锂电池或铅酸电池,进一步压缩 10%-15% 的电池成本。

2. 散热与电源系统压力降低,简化设计成本

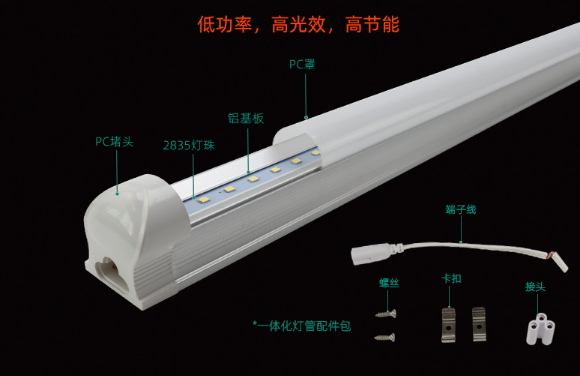

高光效 LED 在发光过程中电能转化为光能的比例更高(约 80%,常规仅 50%),发热功率随之从 18W 降至 9W,发热量减少 50%。这使得散热结构可简化:外壳无需采用厚壁铝合金(可改用 1mm 常规厚度),省去多鳍片设计或散热风扇,材料成本降低 40%-60%,模具开模费用减少 30%。同时,低功率应急电源对元件耐流性、转换效率的要求下降,可选用常规规格的 MOS 管、电容,电源模块成本降低 20%-30%,且电路设计复杂度下降,研发与生产工艺成本减少 15%。

3. 能耗与认证测试成本间接优化

尽管单次认证费用不变,但高光效光源的低发热特性使产品更易通过高温放电、寿命循环等测试项目,减少测试失败导致的重复成本(约降低 10%-20%)。此外,长期使用中,低功率充放电可延长蓄电池循环寿命(从 300 次提升至 500 次以上),降低终端用户的更换频率,间接提升产品性价比,进一步摊薄单位成本。

综上,200lm/W 高光效 LED 通过 “降功率保亮度” 的核心逻辑,从蓄电池、散热、电源等关键组件层面实现成本压缩,同时优化测试与使用环节的隐性成本,最终推动全功率应急 LED 灯管成本大幅下降。www.ledlongtech.com